アンケート実施概要

- DUCNET共通アカウントをお持ちの会員に対して、保全業務に関するアンケートを実施

- 実施期間:2024年3月6日(水) ~3月15日(金)

- 回答数:91件

- 頂戴したご回答をもとに、皆様のお役に立てるサービスを検討してまいります

アンケート結果

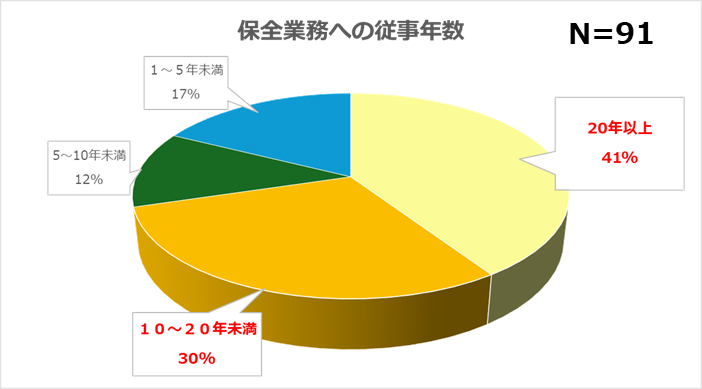

No.1 保全業務への従事年数を教えてください。

『10年以上のベテラン』が約7割

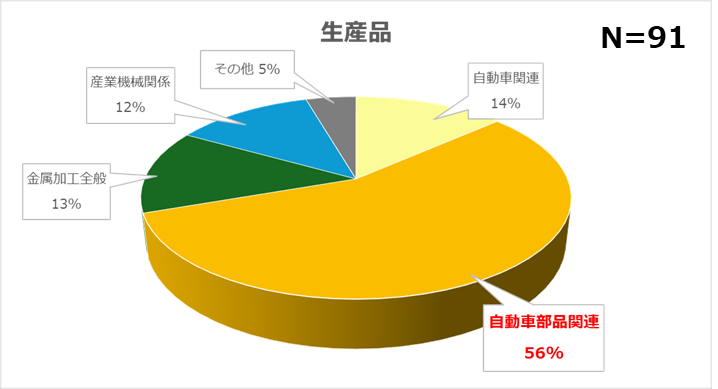

No.2 生産品について教えてください。

『自動車部品関連』の生産が約6割

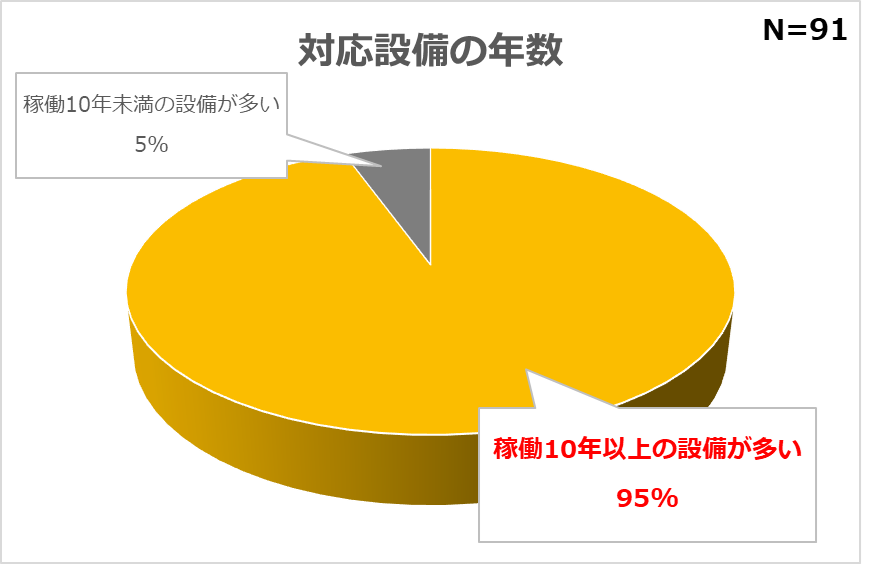

No.3 普段対応されている設備について教えてください。

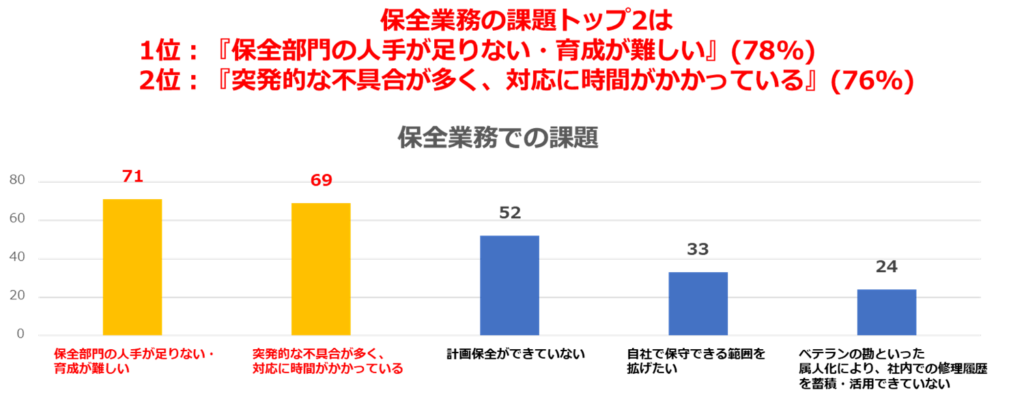

No.4 保全業務で御社の課題をお聞かせください。(複数回答あり)

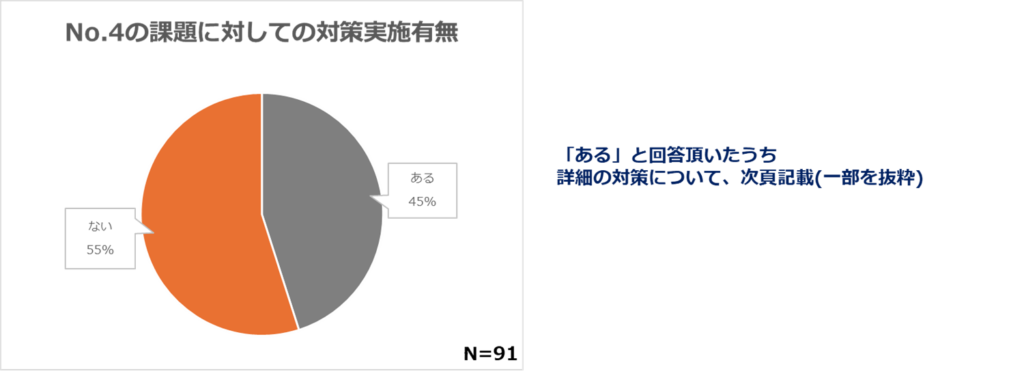

No.5 現状、上記課題に対してなにか実施されている対策はありますでしょうか。

No.6 どのような対策か (任意) ※自由記述で頂いた回答の一部を抜粋しております。

◆『保全部門の人手が足りない・育成が難しい』への対策

- データベースによる、修理履歴の蓄積を活用し、保全や育成に運用し対策中。

- 外部保全業者を定期的に応援人員として活用。計画修理中心に作業依頼している。

- 現場作業者に簡単な保全作業を出来るようにTPM活動を行い、保全部門の負荷を軽減している。

◆『突発的な不具合が多く、対応に時間がかかっている』への対策

- 突発故障を減らす為に診断技術を導入し故障する前に修理・部品交換が出来る様にしていく方向で動いています。

- 事後保全ではあるが保守契約機を拡充し即日対応できるように進めている

- 電話対応だと繋がりにくく折り返しのタイムロスが発生する為、なるべくSNSにて詳しく記入連絡するようにしている。

- 予防保全、納期が長期の部品を在庫する。過去の修理履歴を活用し保全時間の短縮を図る。

- 突発トラブルに備え在庫の確保。

- 設備(同類機含め)とデータ、資料など紐づけ

◆『計画保全ができていない』への対策

- 土日(休日)での計画保全

- 予防保全カレンダーを作成し、周期を定めて点検、交換を実施

- 定期点検。FANUCですとロボドリル扉開閉動作確認、FAN警告表示確認、静的精度確認(年1回)

- 設備点検の有効性確認から。必要な点検を精査し、費用の集中化を行っている。

- 鍛造、焼入れ設備等、特殊設備の計画保全を専門に行うチームを設置した

◆『自社で保守できる範囲を拡げたい』への対策

- 取り寄せたマニュアルと図面を保管して、修理履歴と併せて確認できようにしている

- メーカーと一緒に修理をしたりカンコツを聴いて次回からは内製化でやっている

- 修理履歴を設備別に管理。修理履歴の詳細(現象、分解方法や使用部品の詳細、復帰方法など)を入力し、他の者でも修理出来るようにしている。

◆『ベテランの勘といった属人化により、社内での修理履歴を蓄積・活用できていない』への対策

- ベテランのカン・コツをセンサー等を使って数値化。突発になる前に検知する(傾向監視システム)

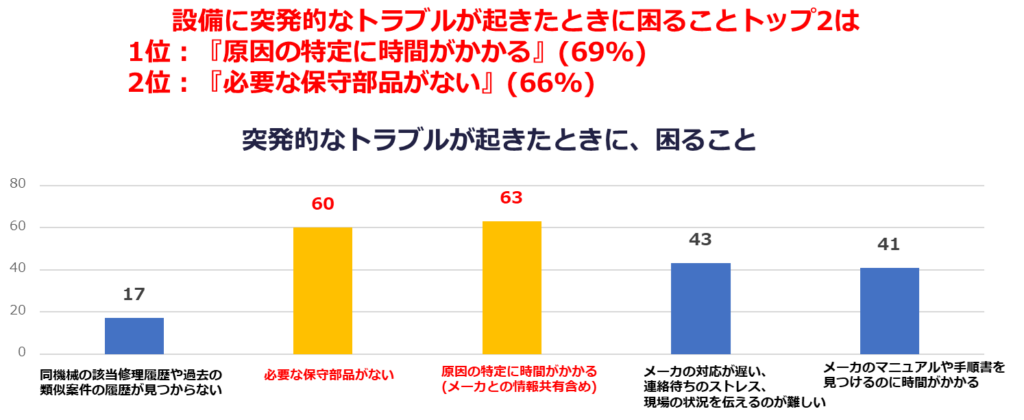

No.7 設備に突発的なトラブルが起きたときに、困ることを教えてください。(複数回答あり)

No.8 可能な範囲でどのようなお困りごとか教えてください(任意) ※自由記述で頂いた回答の一部を抜粋しております。

◆自営保守に対する課題

- 経験年数などによりスキルの差で対応力に差が出る

- 過去トラブルをずっと引きづっている。解決、対策できる保全員が育っていない。

- 突発が重なった場合や、休暇中の対応が現場レベルでできると助かる。

- ベテラン保全要員がいないため専門知識・経験値に乏しい。各修理案件に対し社内対応すべきか外部専門業者に依頼すべきかの判断。予算・費用/緊急性/専門性・社内スキルの有無により都度判断しているが、より短時間で判断したい。=調査/不具合要因の診断スキルを向上したい。

- 前任者の管理が出来ていなかった為、図面等マニュアルの紛失している設備が非常に多い

- 教育を受けてないと見れない部分がある

◆対メーカとのコミュニケーション面

- 突発トラブル時のメーカー対応速度、折り返し連絡が遅い時がある。

- 夜勤でのトラブルだとメーカーに連絡がつかない。

- 部品交換手順書が少ない。アラームより最短ルートで修理出来ない

- 取説にないアラーム番号がある。その対応も分かりにくかったり、簡単に書いてあり詳細不明であったり解決にならない時がある

- 弊社担当が経験年数が少ない為、サービスと専門用語でやり取りすると、電話対応に時間がかかる

- メーカーも現地を確認できないので、言葉でしか伝えることができない。

- ある程度は自社で解決できるが、原因不明でメーカーへ問い合わせの返信に時間がかかる。出張修理お願いした場合、来訪まで数日開いてしまう。

- 現在持っている資料で原因を特定するのが難しい。電気トラブルの場合、工作機メーカー側かファナック側か特定が難しい時がある

- メーカーによって対応、スキルが悪い所もある。修理対応、部品対応が遅い所は生産現場においては致命的。

- 電話での対応が難しくなったとき、サービスマン依頼となるが、来社可能日まで待てない。

◆故障予兆の難しさ

- NC関係の基盤、ユニット等はいつ壊れるのか予知ができない

- 電気系(ソフト)のトラブルだとマニュアルだけでは原因まで辿りつけない”

◆古い機械の設備保全

- 古い設備でデータを復元するための入出力機器の老朽化

- 古い機械の場合、マニュアルや故障品の仕様が不明なことがある。

- 古い機械は補修部品などの納期が半年、一年待ち、生産終了のため無いといった場合、応急対応を自身で行わなければならない。

- 古い設備の取説、電気回路図が無いので手探りで修理を行っている

- 古い機械が多く、また海外製の機械もあり、部品が入手できない。部品が長納期ですぐ入手できない。

- マニュアルが無い。英文しかなく解読できない。

◆予備品・保守部品

- 予備品が見つからない。互換性がない部品が多い

- 年式の古い設備部品がメーカーに在庫が無い際の対応に苦慮している。

- FANUCロボットの部品に関していえば、機種ごとなどの部品データが欲しい。データがあれば、各機種の共通部品などを把握しながら予備品の管理ができる

- 組図やパーツリストの索引に時間がかかる。

- 部品の品番一覧があると分かりやすい

- 古い機械は補修部品などの納期が半年、一年待ち、生産終了のため無いといった場合、応急対応を自身で行わなければならない。

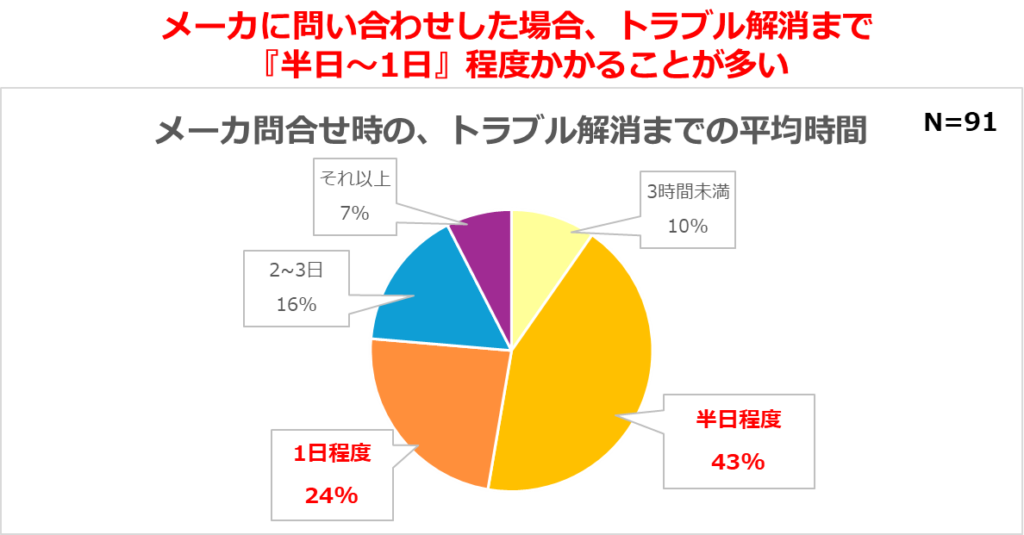

No.9 メーカに問い合わせすると、トラブル解消まで平均どの程度時間かかるでしょうか?

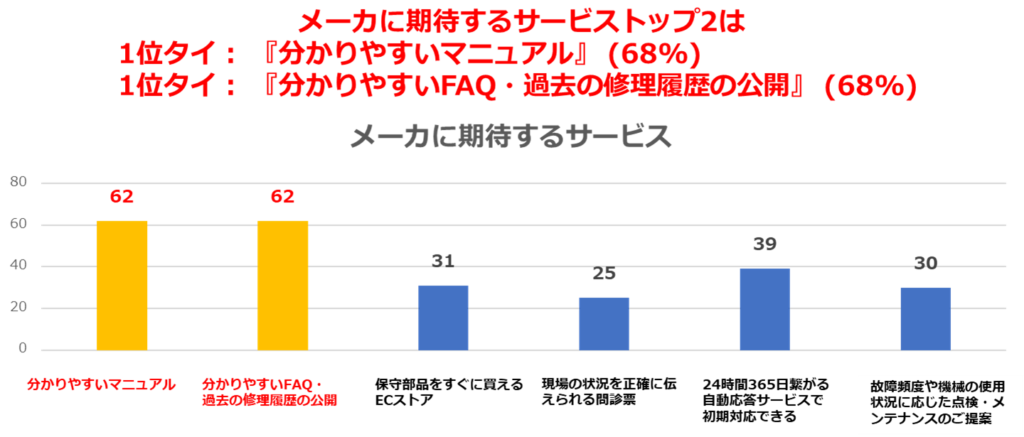

No.10 メーカに期待するサービスを教えてください。(複数回答あり)

「その他」として、下記の回答がございました。※自由記述で頂いた回答の一部を抜粋しております。

- オンラインに設備状況を監視してくれる

- 気軽に相談できる問い合わせ窓口。病院の総合案内の様なもの“

- 設計部品を改善したいときのアドバイス容量UPなど

- 基本的にメーカーに頼らないが、操作説明書しか渡さないブラックボックスにしてるメーカーには困る。導入時の選定から外す必要がある。

- 待たされないCS

- 診断のためのソフト、ツールの公開

- 部品の納期の即時回答と来訪日時の早期返信。

- 故障原因として、「使用環境が悪い」と良く言われるが、使用環境が悪い中でも故障しない様に、対策立案やアドバイスがほしい。(見に来て頂いても可)

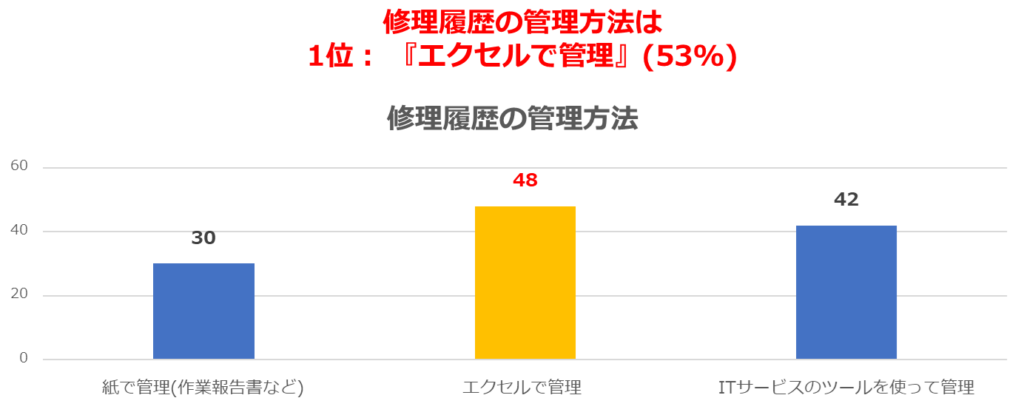

No.11現在修理履歴は何で管理していますか?(複数回答あり)

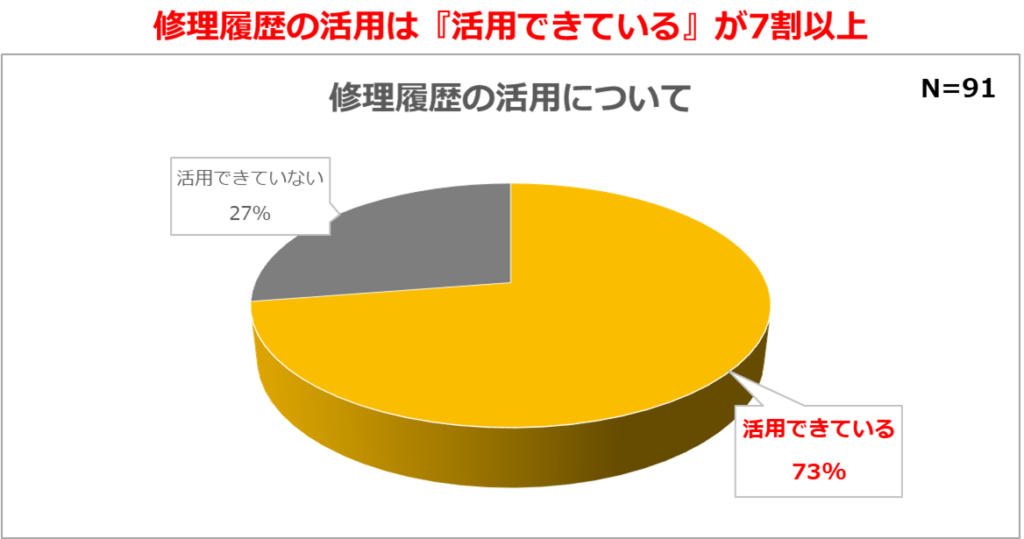

No.12 修理履歴は保全業務で活用できていますか?

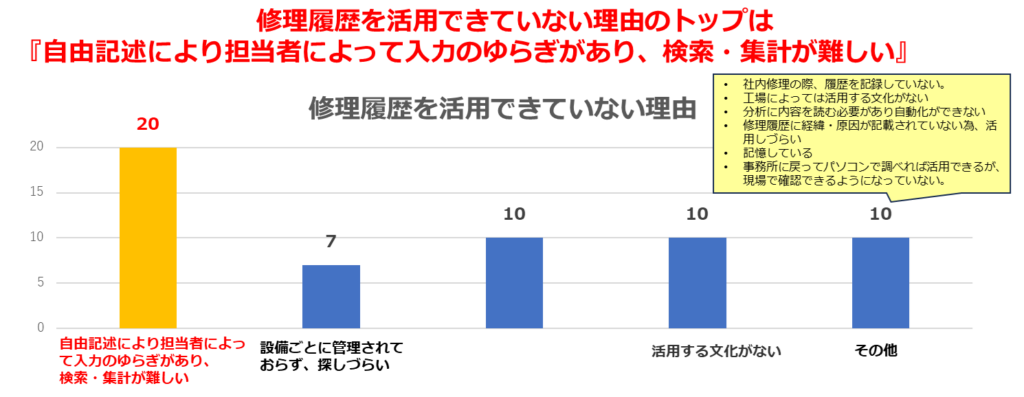

No.13 上記の回答が「活用できていない」の方に伺います。修理履歴を活用できていない理由について教えてください(複数回答あり)

No.14 計画保全について現在どの程度行っているか教えてください

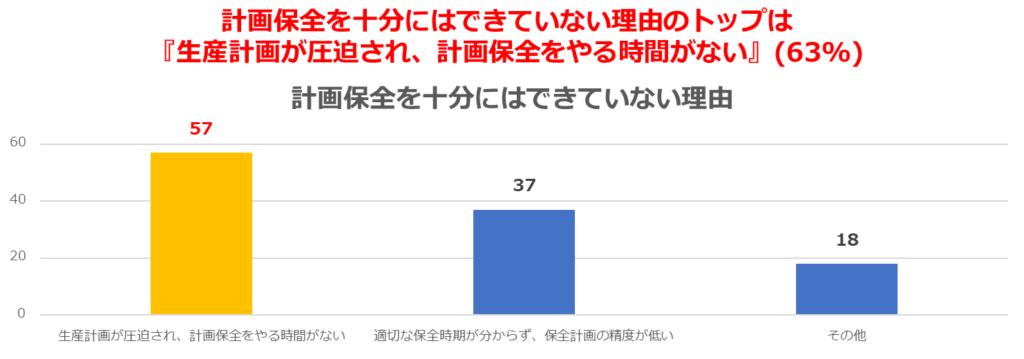

No.15 上記の回答が「十分にはできていない」の方に伺います。十分にはできていない理由について教えてください(複数回答あり)